目次

はじめに

多くの製造現場で、DXの取り組みが進む中、ある共通した「壁」が立ちはだかっています。

それは、「過去の不具合データやトラブル報告書は山ほどあるのに、それが次のトラブルを防ぐために使われていない」というジレンマです。

不具合やトラブルの構造的な要因を特定し、製造工程にフィードバックできれば、同様の不具合を未然に防ぐことが可能になります。

しかし実際には、その要因を特定し、データとして残すためには、担当者が作成したトラブル報告書を、経験豊富なベテラン担当者が読み解き、背景や判断の文脈を補いながら整理する必要があります。

一方で、現場では目の前のトラブル対応が優先されるため、十分な振り返りの時間を確保できないケースも少なくありません。その結果、発生当時の状況や判断の背景が十分に整理されないまま、一般化された不具合発生パターンの特定に至らないことも多く見られます。

こうした状況が続くことで、結局は起きてしまったトラブルの処理(再発防止)に追われる日々から抜け出せないのです。

本記事では、不具合要因の分析という業務フローに生成AIを掛け合わせることで、未然防止に向けた取り組みの可能性を検証した大手重工メーカー(以下、A社)のプロジェクト事例をご紹介します。

A社では、最終的な目標として仕損費の削減を見据え、不具合要因の分析から設計へのフィードバックまでを含めた段階的なロードマップを描いています。

⚫︎ フェーズ1:不具合要因分析の質向上(対話型AIの開発・検証)

⚫︎ フェーズ2:フィードバックループの確立

⚫︎ フェーズ3以降:効果を促進する追加ソリューションの導入や他部署への展開

本記事で扱うのは、その第一歩となるフェーズ1の取り組みです。

TDSEは、経営指標と現場の実務を結び付けるための視点整理から出発し、成果創出に向けたロードマップ策定や不具合要因を一般化するためのプロセスの設計、効果の考え方の整理、MVPの構築・検証といった一連の取り組みをご支援しました。

データ利活用の進め方に迷っている方や、TDSEに依頼するとどのように整理が進むのかを知りたい方にとって、一つの参考としてお読みいただければ幸いです。

製造業DXが直面する「未然防止」の壁

製造業において、品質管理は生命線です。

多くの企業がナレッジベースを構築したり、ISO9001に基づく品質マネジメントシステムを整備し、CAPA(Corrective and Preventive Action:是正・予防処置)を通じて、不具合情報の共有や再発防止に取り組んでいます。

一方で、こうした仕組みが整っているにもかかわらず、特に人に起因する不具合やトラブルについてはその背景や判断の文脈までを十分に整理し、未然防止までつなげることの難しさを感じているケースも少なくないのではないでしょうか。

産業機械事業を展開するA社においても状況は同様であり、不具合要因分析の結果が一般化まで至っておらず、分析の効果が限定的な状態でした。

というのも、不具合の原因が一般化されていないため、根本的には同じ原因であるにも関わらず、他機種や他工程へ知見をフィードバックできず、類似の失敗を繰り返してしまうからです。

経営視点で見れば、このようにトラブルが起きてから対処するのでは遅すぎます。

事後対応を前提としたやり方では、コストやリードタイムの増加を避けることが難しいからです。

A社では、全社方針として「ROIC(投下資本利益率)経営の徹底」を掲げており、製造部門でも中期経営計画で高いROIC目標の達成が求められていました。

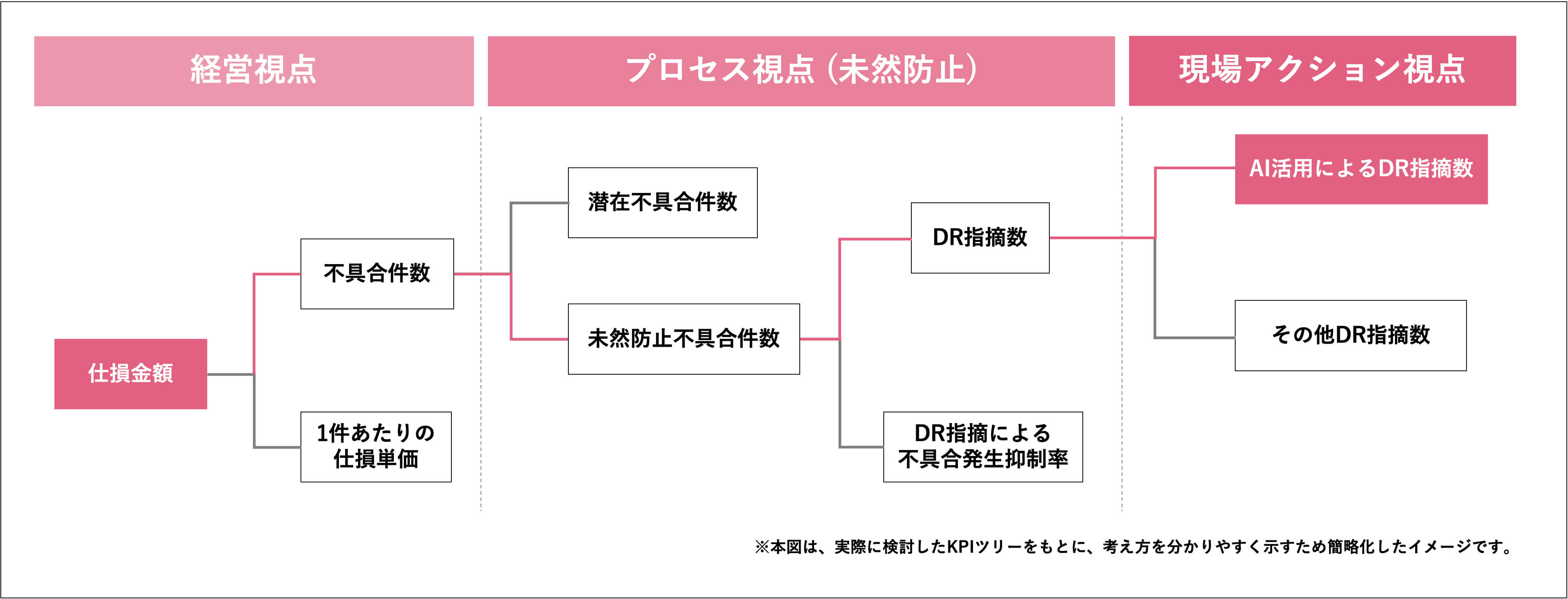

品質管理部門の具体的なKPIの一つとして設定されていたのが仕損費(製品の製造過程で発生した失敗品(仕損品)にかかったコスト)の大幅な削減です。

この経営目標を達成するためには、不具合要因の分析によって一般化された不具合発生パターンを部門や機種を超えて設計にフィードバックする未然防止のプロセス(フィードバックループ)が回っている状態を実現する必要があります。

不具合要因分析の壁打ちAIは現場で使えるのか?5つのステップで検証

これまでのデータ活用で未然防止が難しかった背景として、トラブル報告書などのテキストデータに含まれる「なぜ不具合が生じたのか」という本質的なメカニズムや判断の文脈が、整理、一般化されないまま蓄積されてきたという課題があります。

ベテランの担当者は、過去の事例や経験をもとに勘所を直感的に捉え、不具合要因の分析から一般化された不具合発生パターンまで導くことができます。一方で、こうした知見は個人の経験に依存しており、若手担当者が振り返りを行う際には、ベテラン担当者によるレビューが不可欠でした。

また、目の前のトラブル対応を優先させるため、振り返りのタイミングが遅くなり、鮮明に当時の記憶を思い出すことができないなど、スピードの面でも課題がありました。

そこで本プロジェクトでは、不具合要因の分析という業務フローに着目し、分析者の知見に依存せずに、実事例から一般化された不具合発生パターンを抽出できるアプローチの検討に着手しました。

その有効性を確認するため、以下の5つのステップを通じて、現場での活用可能性を段階的に検証しています。

STEP 1:課題の整理

まずは、不具合の未然防止という課題と事業中計における重点課題との関連性を整理し、現状と目指す姿、具体的な解決策(ソリューション)、定量的・定性的な想定効果、過去に解決できなかった理由などをディスカッションベースで明らかにしていきます。

この議論を通して、関係者全員が現状と目指すべきゴールの認識を合わせます。

STEP2:関連業務とデータ整理

STEP1で議論した解決策を導入する場合の業務フローの変化と、どのようなデータを活用するか、そのデータはどこにどのような形で蓄積されているかのデータ簡易調査を行います。

AIは導入しただけでは効果は限定的です。業務フローと合わせて改革を行うことで効果が発揮されます。

本プロジェクトでは、不具合発生後の恒久的な対策実施と不具合分析を並行で行うことにより、不具合分析の開始が約1年早まることが明らかになりました。

STEP3:ソリューションの整理

目指す姿を実現するためのソリューションを具体的に検討します。 STEP1で既にソリューションについて議論を開始していますが、ここでは対象ソリューションの価値をさらに高めるための周辺ソリューションによる相乗効果の検討や、実現が困難な場合の代替策も含めて検討し、ソリューションロングリストとして管理します。

このSTEPでは、優先的に検証するソリューションを「不具合分析の壁打ちAI」に決定しました。

STEP4:MVPのトライアル活用による実現可能性の検討

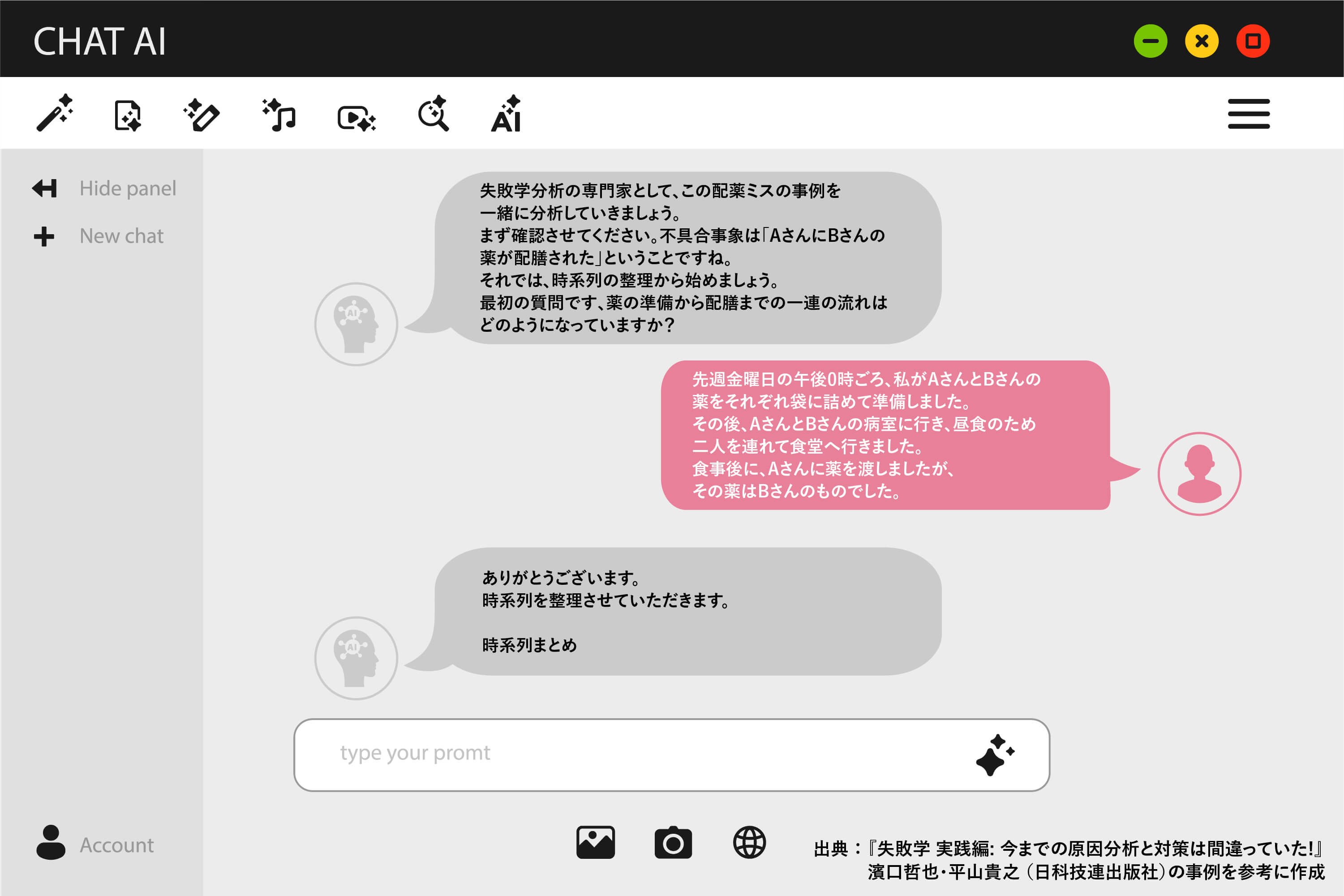

STEP3で検討した不具合分析の壁打ちAIについて、TDSEでMVP(Minimum Viable Product (実用最小限の製品)を作成し、トライアル利用を通じてその有効性を検討します。

これはAIが一方的に答えを出すのではなく、担当者がAIとの対話を通じて思考を整理し、「一般化された不具合発生パターン」の抽出へと導く壁打ちのアプローチです。

生成AI特有の回答のブレに対しては、入力形式の統一やガイドラインの策定を行い、実務に耐えうる精度を担保しました。 トライアルを通じて、実事例から不具合発生パターンを高い確率で一般化できることを確認しました。また、「分析の品質とスピードが向上した」「属人性が低減した」といった評価を得るとともに、プロンプト改善など、次の検討課題も具体化しました。

STEP5:想定効果と定量目標のシミュレーション

目標としている仕損費の削減において、不具合要因の分析がもたらす効果を想定するため、KPIツリーを作成してターゲットとするKPIを設定、その目標値を定めました。

ここまで、5つのSTEPを通して不具合要因分析AIの有効性について確認してきました。

次のフェーズでは、一般化された不具合発生パターンを設計審査のプロセスにどのようにフィードバックできるかを検討し、フィードバックループの確立を目指しています。

具体的には、不具合要因分析によって抽出された不具合発生パターンと、設計審査で扱う設計情報を突き合わせることで、潜在的なリスクを抽出し、FMEAやリスク評価表、RAの作成につなげるリスク抽出AIの有効性を検証する構想です。

本フェーズでは、品質管理部門が設計審査で活用可能かどうかという観点から、実務への適用可能性を確認していく予定です。

経営目標から逆算する、データ利活用のロードマップ

ご紹介した取り組みは、不具合要因の分析によって一般化された知見を設計にフィードバックし、未然防止のプロセス(フィードバックループ)を確立することで仕損費を大幅に削減することを最終的な目的としています。

一方で、本記事で扱っているのは、その完成形ではなく、次のフェーズへ進むための土台を整理・検証した段階の取り組みです。

不具合要因の分析という業務フローを起点に、現場の知見をどのように整理すればよいのか。

どの技術を用いて、どのような検証を行うのか。

そして、どこまでを検証すれば、次の判断につながるのか。

こうした点を一つひとつ明らかにしながら、その先にある経営目標の達成にどう結び付けていくのかを整理した取り組みとしてA社のプロジェクトをご紹介させていただきました。

成果につながるデータ利活用には、いきなりPoCを始めるのではなく、考え方と進め方を整理するプロセスが欠かせません。 TDSEのデータ利活用アセスメントサービスでは、完成された解決策を提示するのではなく、現場の業務と経営視点での効果をすり合わせ、技術的な実現可能性を検証しながら、次の一手につながる判断材料を共に描いていきます。

・ データ利活用に取り組みたいものの、どこから手を付けるべきか分からない。

・ テーマや技術の選び方に迷っている。

・ あるいは、検証を進めているが、次の判断に踏み切れない。

このようなお悩みや、本事例で示したような考え方や進め方に関心をお持ちの方は、まずはお気軽にご相談ください。